全信息化精益管理软件十大亮点

1.特殊的实施模式

首先和企业一起梳理和建立企业自身的特色基础管理体系、业务流程体系、有效单据表单等格式、组织机构及各岗位的绩效核算管理体系等,同时软件与其进行客户化的配套,实现企业所有管理思想的精准落地。

全信息化智能管理模式,是在借鉴了日本丰田精益生产方式和阿米巴组织模式,吸收了欧美企业的科学管理、ABC作业成本法、平衡积分卡、全面预算管理和业务流程再造等先进管理理念的基础上,根植中国企业自身的文化土壤,将管理理念、方法和工具(信息化手段)不断融合并应用到企业实践中,逐步发展出来的适合制造企业的管理一体化、管理和软件一体化、软件一体化的一套普遍适用于中国制造企业的管理体系,可以说它是企业独特管理思想及模式与信息化的结合体。

2.保证产品全生命周期的数据一致性

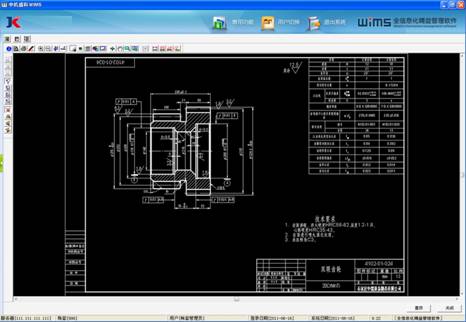

(1)直接从CAD设计软件中读取产品信息

可将CAD设计软件中的二维和三维图纸,以及明细表等信息,直接读取到WIMS系统中,无需二次维护。

(2)产品数据全生命周期同步变更

标准产品的图文档、产品结构(BOM)、工艺(CAPP)、质量控制标准、计划成本、工程变更等基础数据,在研发、生产、销售和跟踪服务各阶段,实现同步变更。

(3)生产过程无纸化

产品的图纸、工艺、工程变更通知单、代料申请单等技术资料,跟随车间生产计划,直接下发到生产车间的触摸屏上,生产车间无需纸质技术资料,保证了技术资料的一致性和有效性。

3.完整的质量数据

(1)质量标识码

通过激光打标机或其它自动化打标设备,为每个产品或物料建立终身唯一的身份证——质量标识码。

(2)结构性质量标识码

在装配环节采集关键件的质量标识码信息,建立产品与关键零部件的对应关系。

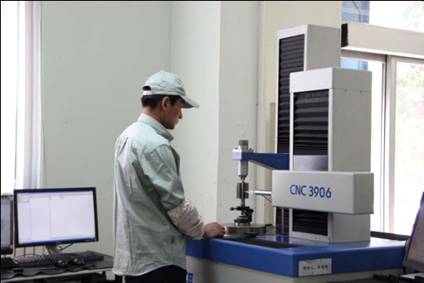

(3)质量检测数据自动传输

通过与数字化的质量检测设备集成,质量检测数据自动传输到WIMS软件中,零部件是否合格不再由人判断,而是由计算机系统完成。

(4)质量数据全程追溯

当产品在用户那里由于制造质量出了问题,可输入产品的质量标识码,可对其原料供应商、生产人员、检验人员等所有相关信息进行追溯。做到有的放矢,责任到人。

4.生产精益管理

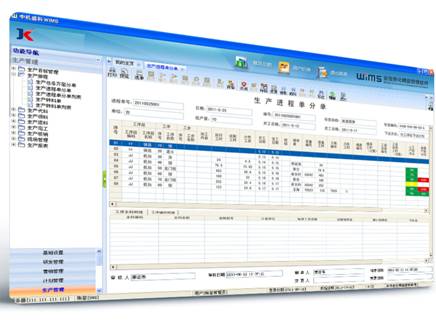

(1)车间生产执行

生产排产到人、设备、刀具、模具、工装和夹具,实时对生产进度和产能负荷进行调控。

触摸屏

车间工人在操作过程中,实时从触摸屏上获得生产排产计划信息、图纸、工艺、工程变更通知等信息。

(2)生产费用的核算

根据定额标准,WIMS自动核算生产过程中物料的消耗水平、水电费等主要制造费用的超支和节余等,责任到人,奖罚到人。

(3) 成本实时结转

通过指纹系统,在工序完成后进行进度、质量和费用信息的确认。WIMS系统实时将所发生的费用结转到产品成本中。

5.物流管理

(1)物料的流转时间

企业所有的物流,在相关物流单据上,均有备料、取料及转序时间要求,系统对物流延期自动统计和考核,并实时登记价值核算明细账。

(2)物料的流转确认

物料的到货、送检、转序、入库、出库、发货、客户签收等环节,在系统单据上均有交接确认,保证了物料在各环节均有责任人进行管理。

6.成本全程管控

(1)工时定额的自动计算

产品依据设计图纸和标准工艺,通过工时定额自动计算系统,直接运算出其消耗定额和工时定额,既提高了工作效率,又避免了人为因素的不确定性,并在此基础上自动形成研发产品的计划定额成本,通过研发产品的目标成本与计划定额成本的比对,决定是否投产。

(2)计划定额成本的动态调整

当企业的工序费率、材料费率等基础定额发生变化时,系统自动更新所涉及产品的计划定额成本。

(3)过程成本的精细核算

在生产阶段,以产品和器材的计划价为管理基点,对采购、外协和制造过程的直接成本和间接成本进行精细核算和控制。

(4)产品的利润贡献分析

对产品的利润贡献额度和利润率进行阶段分析,对滞销或低利润产品进行淘汰或改进,并重新规划升级或替代的新产品方案。

7.财务实时结账

(1)实时记账

通过凭证模板,事先设定记账规则,当具体业务发生时,系统自动记账,省去制单会计录入环节,保证财务数据的及时、准确。

(2)定时记账

针对企业内部核算中部分科目,系统定时进行记账,如部门的存货资金占用利息、应收账款资金占用利息、所有工作流程中的时间延期扣罚等采用定时自动记账。

(3)实时结账

企业可以在任意时点,迅速完成财务总账和内部核算账的结账工作。并出具各类财务报表和管理明细账。

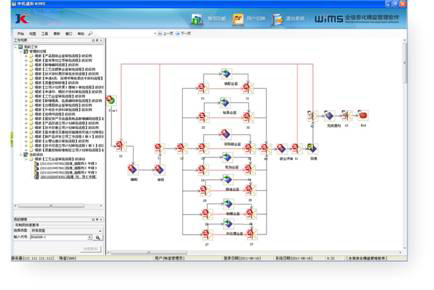

8.智能工作流

(1)可视化的工作流配置

方便、易用的可视化流程配置模板,可快速对业务流程进行定义和变更。

(2)流程模板

可设置各种类型的工作流程,如:审批、会签、流程节点异常升级处理、流程逆向退回模式等。

(3)消息机制和预警机制

WIMS为操作者实时提供任务提醒,包括任务提示、邮件通知、短信提醒等。

(4)流程授权

通过系统的授权管理,在有人员出差或阶段授权时,流程节点的责任人可授权他人代为处理相关的业务流程。

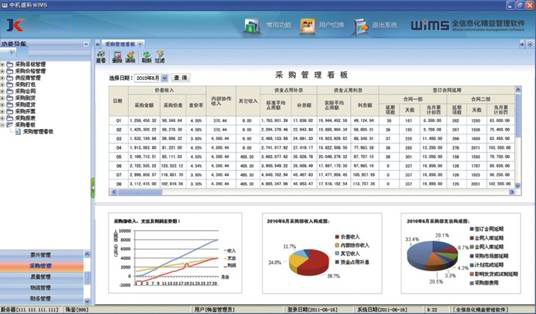

9.实时动态的看板

(1)管理看板

让管理者随时掌握公司、部门、二级部门或项目的运营情况。

(2)车间生产进度看板

让车间管理人员和操作工人随时了解生产状况

(3)产能负荷看板

让车间主管随时了解车间的产能负荷状况,以便随时优化排产和调整,保障供应

(4)质量公示看板

让员工随时了解产品的质量问题和处理进度。

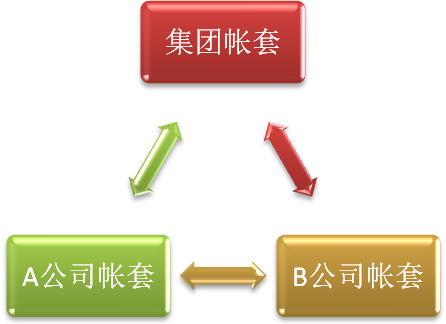

10.集团应用

集团各公司的产品数据、组织和人员数据、财务科目等信息的分发、同步和共享。

集团各公司之间计划的协同。

集团内跨公司之间的价值核算。